alamin natin ang proseso ng pagmamanupaktura ng mga flexible circuit at unawain kung bakit malawakang ginagamit ang mga ito sa iba't ibang industriya.

Ang mga flexible circuit, na kilala rin bilang flexible printed circuit o FPC, ay sikat sa iba't ibang industriya. Mula sa consumer electronics hanggang sa mga healthcare device, binago ng mga flexible circuit ang paraan ng pagdidisenyo at paggawa ng mga elektronikong bahagi. Habang patuloy na tumataas ang demand para sa mga compact at lightweight na electronic device, kritikal na maunawaan ang proseso ng pagmamanupaktura ng mga flexible circuit at kung paano sila naging mahalagang bahagi ng modernong teknolohiya.

Ang mga flex circuit ay mahalagang kumbinasyon ng maraming layer ng flexible na materyal, tulad ng polyester o polyimide, kung saan naka-mount ang conductive traces, pad, at mga bahagi. Ang mga circuit na ito ay nababaluktot at maaaring itiklop o i-roll up, na ginagawa itong perpekto para sa mga application kung saan limitado ang espasyo.

1. Layout ng disenyo sa paggawa ng flex circuit:

Ang unang hakbang sa paggawa ng flexible circuit ay ang proseso ng disenyo at layout. Ang mga inhinyero at taga-disenyo ay malapit na nagtutulungan upang lumikha ng mga layout na nakakatugon sa mga partikular na kinakailangan ng application. Kasama sa layout ang paglalagay ng mga conductive traces, mga bahagi, at anumang karagdagang feature na maaaring kailanganin.

2. Pagpili ng materyal sa flex circuit fabrication:

Pagkatapos ng yugto ng disenyo, ang susunod na hakbang ay ang piliin ang naaangkop na mga materyales para sa nababaluktot na circuit. Ang pagpili ng materyal ay depende sa mga salik gaya ng kinakailangang flexibility, operating temperature, at kinakailangang electrical at mechanical properties. Ang polyimide at polyester ay karaniwang ginagamit na mga materyales dahil sa kanilang mahusay na flexibility at thermal stability.

3. Produksyon ng base substrate sa paggawa ng flex circuit:

Kapag napili ang materyal, magsisimula ang paggawa ng base substrate. Ang substrate ay karaniwang isang manipis na layer ng polyimide o polyester film. Ang substrate ay nalinis, pinahiran ng malagkit, at nakalamina ng conductive copper foil. Ang kapal ng copper foil at substrate ay maaaring mag-iba depende sa mga partikular na kinakailangan sa aplikasyon.

4. Pag-ukit at pag-laminate sa paggawa ng flex circuit:

Matapos makumpleto ang proseso ng paglalamina, ang isang kemikal na etchant ay ginagamit upang mag-ukit ng labis na copper foil, na iniiwan ang nais na conductive traces at pad. Kontrolin ang proseso ng pag-ukit sa pamamagitan ng paggamit ng etch-resistant mask o photolithography techniques. Kapag kumpleto na ang pag-ukit, nililinis ang flexible circuit at inihahanda para sa susunod na yugto ng proseso ng pagmamanupaktura.

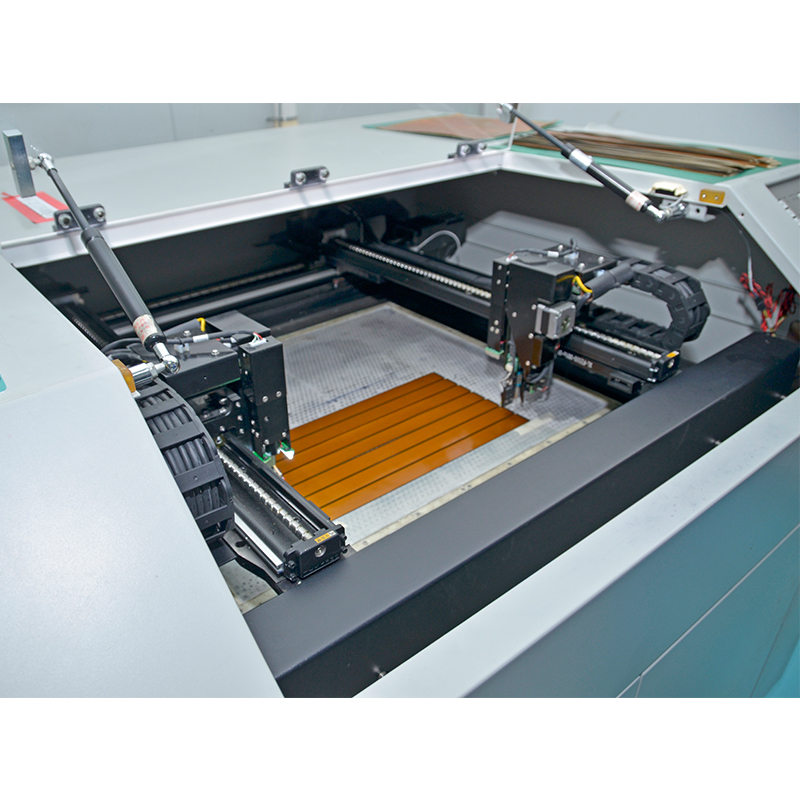

5. Pagpupulong ng mga bahagi sa paggawa ng flex circuit:

Matapos makumpleto ang proseso ng pag-ukit, ang nababaluktot na circuit ay handa na para sa pagpupulong ng bahagi. Karaniwang ginagamit ang Surface mount technology (SMT) para sa paglalagay ng bahagi dahil pinapagana nito ang tumpak at automated na pagpupulong. Ilapat ang solder paste sa mga conductive pad at gumamit ng pick-and-place machine upang maglagay ng mga bahagi. Ang flex circuit ay pagkatapos ay pinainit, na nagiging sanhi ng panghinang na sumunod sa mga conductive pad, na hinahawakan ang bahagi sa lugar.

6. Pagsubok at inspeksyon sa paggawa ng flex circuit:

Kapag nakumpleto na ang proseso ng pagpupulong, ang flex circuit ay lubusang sinusuri at siniyasat. Tinitiyak ng electrical testing na gumagana ang conductive traces at mga bahagi gaya ng inaasahan. Ang mga karagdagang pagsubok, tulad ng thermal cycling at mechanical stress testing, ay maaari ding isagawa upang suriin ang tibay at pagiging maaasahan ng mga flexible circuit. Ang anumang mga depekto o isyu na natagpuan sa panahon ng pagsubok ay natukoy at naitama.

7. Flexible na saklaw at proteksyon sa paggawa ng flex circuit:

Upang maprotektahan ang mga nababaluktot na circuit mula sa mga salik sa kapaligiran at mekanikal na stress, inilalapat ang mga nababaluktot na takip o mga proteksiyon na layer. Ang layer na ito ay maaaring isang solder mask, isang conformal coating, o isang kumbinasyon ng pareho. Pinahuhusay ng takip ang tibay ng flex circuit at pinapahaba ang buhay ng serbisyo nito.

8. Panghuling inspeksyon at packaging sa paggawa ng flex circuit:

Matapos dumaan ang flex circuit sa lahat ng kinakailangang proseso, sumasailalim ito sa panghuling inspeksyon upang matiyak na natutugunan nito ang mga kinakailangang detalye. Ang mga flexible circuit ay maingat na nakabalot upang maprotektahan ang mga ito mula sa pinsala sa panahon ng pagpapadala at pag-iimbak.

Sa buod, ang proseso ng pagmamanupaktura ng mga flexible circuit ay nagsasangkot ng ilang kumplikadong mga hakbang, kabilang ang disenyo, pagpili ng materyal, katha, pagpupulong, pagsubok, at proteksyon.Ang paggamit ng modernong teknolohiya at mga advanced na materyales ay nagsisiguro na ang mga nababaluktot na circuit ay nakakatugon sa mga hinihinging pangangailangan ng iba't ibang industriya. Sa kanilang flexibility at compact na disenyo, ang mga flexible circuit ay naging isang mahalagang bahagi ng pagbuo ng mga makabago at cutting-edge na mga electronic device. Mula sa mga smartphone hanggang sa mga medikal na device, binabago ng mga flexible circuit ang paraan ng pagsasama ng mga elektronikong bahagi sa ating pang-araw-araw na buhay.

Oras ng post: Set-21-2023

Bumalik